Fusione naso

Ed ecco il cast

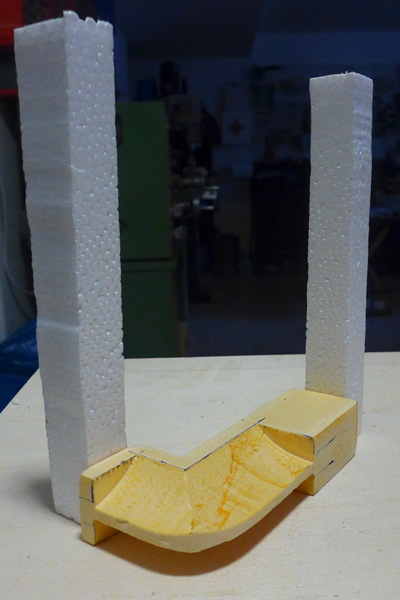

Direi che questa soluzione dei canali minimale si è rilevata perfetta, semplice ed equilibrata. Invece quest'altra soluzione, tralaltro più complicata, è stata un totale fallimento:

La spiegazione di tale fallimento si può ricondurre al fatto che la superficie d'ingresso nel modello è insufficiente e ci sono due superfici incollate, cioè due strati di colla da attraversare. Evidentemente lo strato di colla brucia ma con maggiori difficoltà, andando a creare una barriera temporanea che stoppa per alcuni secondi la scesa dell metallo, il quale si raffredda e diventa più viscoso, soprattutto negli strati periferici a contatto con la sabbia, non riuscendo a definire il modello.

Morale: optare per schemi di colata più semplici possibile, diretti e soprattutto che siano in grado di assicurare la giusta portata del metallo, quindi dimensionare le superfici d'ingresso in modo adeguato e lasciare un solo strato di colla da sfondare.

Nella colla potrebbe essere la causa di stop temporaneo riscontrato anche nei modelli precedenti, come ad esempio quello con ingresso dal basso che prima di entrare nel modello doveva attraversare ben tre barriere di colla.

Ecco il video della colata. Notare come il modello con i canali corretti (quello in fondo nel vodeo) non abbia dato problemi il metallo scende regolarmente, brucia il polistirolo, poi dopo un po si vede bruciare il polistirolo nel condotto di uscita, non si ha nessun trabocco. Mentre l'altro modello la colata si blocca si ha un trabocco ed il metallo si riversa nella cassa non scende per lunghi secondi.

Il video